Оборудование для переработки нефтешлама

Нефтешлам – это нефтяная система, сочетающая свойства эмульсии и суспензии. В составе нефтешлама содержится три компонента: вода, углеводороды (нефтепродукт), механические примеси.

АО «МНГИ» предлагает Заказчикам оборудование для утилизации нефтяного шлама, основанное на термической деструкции углеродсодержащих компонентов сырья при температуре 900-1000ºС после предварительного смешивания исходного сырья с инертными добавками (песок) до 20%-го содержания углеводородов в материале, направляемом на утилизацию.

Производительность установок по исходному сырью составляет от 1 до 8 м3/ч (от 240 м3 до 1920 м3 в месяц) и зависит от модели установки и типа утилизируемых отходов. Количество персонала, обслуживающего установку — 2 человека. Режим работы установки - 1 смена (8 часов в сутки).

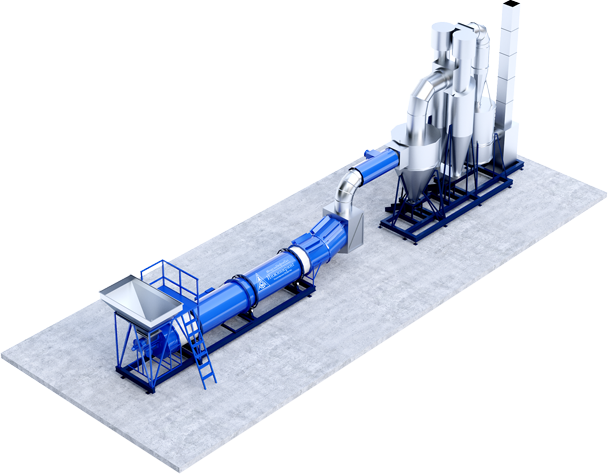

Состав технологической линии

В состав технологической линии входят: блок загрузки сырья, включающий бункер загрузочный, ленточный транспортер подачи сырья; блок термообработки, включающий барабан термической обработки сырья, горелку жидкотопливную или газовую, лоток разгрузки минерального остатка; блок отвода и очистки отходящих дымовых газов, включающий систему газоходов отходящих газов, поворотный сектор дымового потока, циклон СЦН-40 (или аналогичный со степенью очистки не менее 95%), дымосос непрямого действия, дымовую трубу высотой 10 м с эжектором, а также горелку дожига и скруббер мокрой очистки; блок выгрузки минерального остатка, включающий разгрузочный конвейер; блок управления, включающий шкаф электрический, комплект соединительных гибких кабелей с разъемами, выносной пульт управления.

Эксплуатант установки должен иметь лицензию на обращение с опасными отходами, заявленными для утилизации, оформленную в установленном порядке.

Нормальными климатическими условиями эксплуатации установки являются следующие рекомендуемые условия: температура окружающего воздуха: (15±10)ºС; относительная влажность окружающего воздуха: (70±25)%; атмосферное давление от 84 кПа до 107 кПа (от 630 мм рт.ст. до 800 мм рт.ст.).

Горелки установок по термической утилизации нефтешлама могут работать на дизельном или печном топливе, мазуте или природном газе. В качестве топлива горелок могут использоваться отработанные масла. Электропитание установки — трехфазный ток, напряжение 380 В, 50Гц, Электрическая мощность — не более 32 кВт.

Технологический процесс

Технологический процесс утилизации нефтесодержащих отходов включает следующие стадии:

I. Приемка сырья и материалов.

Отходы принимаются на утилизацию только при наличии оформленных в установленном порядке паспортов опасных отходов, подтверждающих отнесение отходов к III-IV классу опасности, с обязательным указанием содержания нефтепродуктов и воды.

Все принимаемые виды исходного сырья и материалов подлежат обязательному входному радиационному контролю в соответствии с «Временными критериями по принятию решений при обращении с почвами, твердыми строительными, промышленными и другими отходами, содержащими гамма-излучающие радионуклиды», утвержденными Главным государственным санитарным врачом РФ 05.06.1992 г, N2 01-19/5-11. Контроль проводится силами и средствами эксплуатанта установки, результаты документируются в журнале входного контроля. Критерием допуска к использованию в технологическом процессе по настоящему ТР является мощность экспозиционной дозы не более 30 мкР/ч.

II. Подготовка сырья.

Принятые нефтесодержащие отходы выгружаются в металлический контейнер вместимостью 10 м3. При поступлении сырья в количестве более 10 м3 сырье выгружается для временного хранения в плотно укрывающиеся резервные металлические контейнеры вместимостью 10 м3. Для приготовления сырьевой смеси нефтесодержащие отходы из резервных контейнеров перегружаются в контейнер для сырья при помощи экскаватора. Загружаемые в установку нефтесодержащие отходы должны соответствовать следующим требованиям: влажность не более 20%, содержание нефтепродуктов не более 20%. В зависимости от содержания нефтепродуктов исходное сырье может смешиваться с инертными добавками (песком, наработанным минеральным остатком). В начальный период работ, на участке подготовки сырья необходимо предусмотреть наличие песка в количестве не менее 15 м3

III. Загрузка сырьевой смеси в установку.

Полученную сырьевую смесь из металлического контейнера экскаватором перегружают в бункер загрузочный Установки вместимостью 1,5-3,5 м3. Из бункера загрузочного сырьевая смесь ленточным транспортером подается в барабан термической обработки. Бункер загрузочный выполнен с наклоном для разгрузки подаваемой смеси. Скорость подачи сырьевой смеси регулируется оператором Установки в зависимости от характеристик сырья и качества получаемого продукта (минерального остатка). Загрузка в бункер осуществляется периодически по мере выработки нефтесодержащих отходов. Загрузка в барабан блока термообработки производится непрерывно.

Термическая утилизация. Подача сырьевой смеси в барабан термической обработки начинается только после выхода установки в режим рабочих температур 900-1000ºС. Во вращающемся барабане под воздействием факела горелки в присутствии кислорода атмосферного воздуха, нагнетаемого вентилятором горелки, при температуре 900-1000ºС, происходит окисление углеводородов, содержащихся в сырье. При окислении углеводородов выделяется дополнительная тепловая энергия, которая используется для поддержания дальнейшего процесса утилизации. Производительность термической утилизации может регулироваться скоростью вращения барабана и углом наклона опорной станции.

IV. Очистка отходящих дымовых газов.

Образующиеся в процессе термической утилизации газообразные продукты сгорания, проходят несколько стадий очистки. Установки АО «МНГИ» оснащены циклоном типа СЦН-40 или аналогичным со степенью очистки не менее 95%, улавливающим взвешенные частицы, дополнительной горелкой, расположенной на входном патрубке циклона и предназначенной для дожига продуктов неполного сгорания в отходящих дымовых газах. В установках кроме дожига отходящих газов производится также их очистка на ударноинерционном скруббере, представляющем собой камеру с водой, разделенную на два отсека лабиринтным каплеуловителем. В первом отсеке установлен вращающийся лопастной смеситель, частично погруженный в воду. Дымовые газы входят в первый отсек через патрубок, приводя во вращение лопастной смеситель и вызывая интенсивное брызгообразование. Благодаря этому запыленный поток интенсивно контактирует со струями, каплями и водяными пленками. Во второй отсек дымовые газы проникают через лабиринтный каплеуловитель и выходят через второй патрубок. Подпитка воды осуществляется из резервуара объемом 1 м3 с расходом воды на подпитку не более 0,05 м3/час. Выгрузка шлама производится через люк, расположенный в нижней части скруббера. Газоочистное оборудование соединено системой газоходов, выброс дымовых газов в атмосферу производится через дымовую трубу, оснащенную эжектором, Разряжение в установке создается дымососом непрямого действия, который создает поток воздуха, эжектирующий дымовые газы. Очищенные дымовые газы выбрасываются в атмосферу через дымовую трубу высотой 10 м.

V. Выгрузка и анализ полученного минерального остатка.

Выгрузка происходит с помощью закрытого наклонного ковшового транспортера. Выгрузка может осуществляться непосредственно в грузовое транспортное средство или ковш погрузчика, либо в стальной приемный лоток объемом 1,6-3 м3, откуда извлекается погрузчиком.

Управление и контроль технологического процесса утилизации нефтесодержащих отходов осуществляется с выносного пульта управления.

Экспертная комиссия отмечает, что Документация соответствует требованиям, установленным законодательством Российской Федерации в области охраны окружающей среды в части воздействия технических и технологических решений.

Решив заказать и купить оборудование производства акционерного общества «МодульНефтеГазИнжиниринг», вы можете быть уверены в том, что наша продукция соответствует общепринятым стандартам качества и безопасности. Мы готовы доставить заказанное оборудование в любую точку России и обеспечить его безопасную работу.Заказать оборудование для переработки нефтешлама можно по телефону 8 (347) 216-10-01 (доб. 104) или оставив заявку на сайте АО «МНГИ».